有机硅材料具有性能的优异性、产品的多样性、不依赖化石资源等特点,决定了有机硅行业必将迅猛发展。我国有机硅行业起步较晚,但发展迅速。目前,我国有机硅年产量约330万吨,占世界产量的60%。

按照全国危险化学品安全监管重点工作部署,对重点行业企业实施“一企一策”指导服务,5月9~25日,应急管理部组织中国化学品安全协会和中国氟硅有机材料工业协会、硅产业绿色发展战略联盟,协调24名来自有机硅企业、专业机构的技术骨干和专家,在全国9个省份开展了有机硅企业专家指导服务。近日,应急管理部组织对有机硅企业专家指导服务工作进行了反馈。

现场指导 共查出12方面典型问题

专家组对16家有机硅单体生产企业及行业内规模较大、产品种类较多的5家功能性硅烷重点企业开展了现场指导服务,共查出各类安全隐患问题730项,其中涉及重点项内容的问题195项、重大隐患10项。根据指导服务检查结果和分类整治要求,专家组对浙江省嘉兴市和江西省乐平市2家企业提出停产整改建议,对其余19家企业提出了限期整改的建议。

专家介绍,一些安全隐患在部分企业中普遍存在,如工艺流程、平面布置不合规范或与设计图纸存在偏差;在防腐蚀、防泄漏等方面管理执行不到位;氯硅烷单体、硅氧烷的灌装环节缺少必要的保护措施和操作规程;生产过程热稳定性测试、风险评估等工作落实不到位;缺乏硅粉尘防爆相关措施。具体可归纳为12个方面的典型问题。

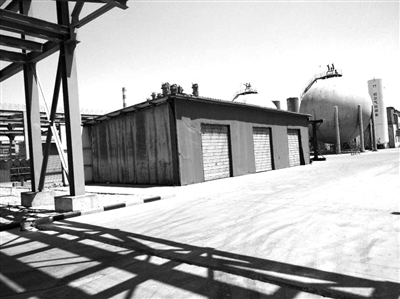

控制室面向具有火灾、爆炸危险性装置一侧开有窗户,盐酸解析装置中控室设置在生产装置内

第一,重大生产安全事故隐患依然存在,本质安全无法保障。

一是控制室、机柜间不满足防火防爆要求。如浙江省某公司的硅粉加工控制室、机柜间设在加工厂房建筑物内,北侧面向氯甲烷合成装置(甲类)设有门窗。二是危险爆炸区域内使用非防爆电气设备。如浙江省某公司多处爆炸危险场所未按国家标准安装使用防爆电气设备。三是涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置。四是安全阀、爆破片等安全附件未正常投用。如江苏省某公司备用苯储罐(V1006)爆破片前切断阀处于关闭状态。五是特种作业人员未持证上岗。如浙江省某公司化工自动化控制仪表作业人员未取得化工自动化控制仪表作业证书。六是未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存时有发生。如江西省某公司3号甲类仓库存放有约78吨甲醇、乙醇,现场与安全设施设计专篇和安全现状评价报告列出的储存危化品不一致,属超品种储存。

搭建临时厂房,与总图不符

苯罐区未按照标准要求设置有毒气体报警器

第二,有机硅副产物储存、处置过程作业风险高。如河北省某公司浆渣水解装置周边存放浆渣罐,遮阳措施、应急处置措施、设施等不完善,浆渣水解进料容器存在爆炸风险。江苏省某公司二厂甲类火灾危险性物料堆场,现场存放的中间品使用回收桶包装,部分桶被阳光直射、桶口存在泄漏,部分桶体老化。

浆渣进料使用0.4Mpa氮气,浆渣罐未按压力容器管理

第三,对硅粉尘的爆炸危险性认识不足。如浙江省某公司硅粉加工装置布袋除尘器泄爆口在厂房内,未采用无焰泄爆装置;江苏省某公司研磨车间提升机地坑中设备设施中粉尘未及时清扫,存在粉尘二次爆炸风险。

第四,产品、副产品灌装环节本质安全措施缺失。如湖北省某公司特级硅烷包装间产品自动灌装区的3条包装线缺少灌装口延伸到容器底部附近的措施。江苏省某公司一厂成品灌装机、滑轨及过滤器未设置静电导消措施。

第五,储罐关键安全设施设置存在缺陷。如江苏省某公司甲醇储罐氮封系统管道压力表缺失,储罐未设置事故泄压设备,三甲基氯硅烷储罐未设置呼吸阀及其他自动泄压措施。

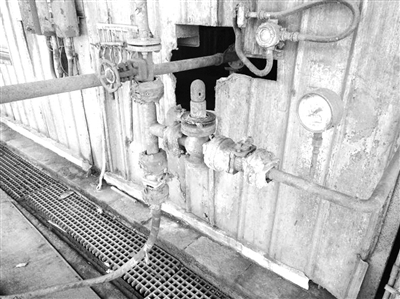

管道腐蚀严重

第六,防腐蚀、防泄漏管理问题突出。多家企业的设备、管道、楼面板、桁架严重锈蚀,企业对此习以为常。反映出部分企业安全意识淡薄,对安全投入不足,对防腐除锈标准要求不高。

第七,对事故教训认识不深刻。如湖北省某公司的子公司曾发生爆炸事故。在吸取子公司事故教训方面,该公司虽增加了丁酮肟盐酸盐物料切罐管理措施、下游中和釜温度检测和对异常工况判断处理等措施。但丁酮肟盐酸盐物料切罐仍采用人工操作,丁酮肟盐酸盐进入下游装置发生分解放热导致事故的风险仍然较高。

第八,对变更带来的风险控制不足。专家表示,接受指导服务的21家企业在变更管理方面均存在问题。如山东省某公司完成“增加废水罐”“流化床放空管线加氮气”变更后,未更新管道和仪表图(P&ID)。浙江省某公司的P&ID与现场设置的尾气压缩机不符,未履行相关变更手续。

第九,危险与可操作性分析(HAZOP)流于形式,评价报告与实际不符。HAZOP分析报告出现漏项,对工艺安全风险与罐区风险分析有漏项。接受指导服务的10家企业中9家企业均已委托第三方对企业现有装置进行了HAZOP分析。但多数企业的HAZOP报告质量堪忧,属于“为做而做”,第三方做完之后企业未进行检查与应用,报告中普遍存在低级的常识性错误。

第十,企业隐患自查不细致、不深入,自改自纠力度不足。企业自查隐患总数573项,占专家指导服务检查发现问题数量的78%。部分企业自查不细致,发现数量较少,如江苏省某公司仅自查出2项隐患,而专家组检查该企业发现29项问题。

第十一,三年计划“清零”进度滞后。本次检查的10家企业有5家均存在学历、资质不满足三年行动计划要求的情况。“两重点一重大”操作人员不满足高中及以上学历的要求,行业的人员素质整体水平有待提高。目前多数企业已制定了学历提升计划。同时,企业对“两清单”重视程度不够,未对隐患清单和制度清单进行评估和培训,员工对本企业隐患问题清单不了解。问询的10家企业中,多达8家企业的一线人员不了解本岗位的问题隐患清单和管控措施,仅1家企业的员工回答较为熟练。

第十二,企业未严格执行当地政府监管指令。5月13日,某应急管理局曾对某公司下达了《现场处理措施决定书》,要求企业立即停止使用新硅粉装置、高沸裂解含氢精馏塔等装置设施,专家组调阅DCS数据时,发现企业的新硅粉装置在5月17日仍有运行记录,高沸裂解含氢精馏塔并未停止运行。

专家指出,有机硅行业重点环节包括硅粉加工、氯甲烷合成、单体合成及组分、单体精馏,水解裂解、副产物转化、含氢硅油、渣浆、废触媒及细硅粉处置和物料储运等,主要安全风险集中在腐蚀泄漏、火灾、副产物、粉尘、静电以及自动化程度低等方面。

问题背后 安全管理亟待完善

专家指出,深入分析企业管理上的原因主要表现在3个方面。

首先,企业内部管理存在问题,管理人员存在侥幸心理,未充分认识特种作业的风险,安排未取得特种作业资格的人员从事特种作业;合规意识不强,部分企业未能认真学习、贯彻、落实各级安全生产工作要求,未认识到安全“体系化”管理的重要性,编制的管理制度不能全面有效落实;在制度执行过程中缺少有效的监督考核机制,安全管理缺少“明白人”,专业技术人员对部分标准、规范缺乏足够了解;企业隐患自查不细致、不深入,自改自纠力度不强,隐患整改时间过长。

其次,有机硅单体合成反应过程中产生的副产物较多,这些副产物利用价值低,危化品界定不明确,如按照危险废物转移费用较高,是国内有机硅单体行业企业的痼疾,大部分企业未针对这些副产物设置规范的固定储罐,多数采用移动罐、回收桶进行包装、贮存。有机硅行业内对一些副产物的处置技术不成熟,较多处置环节需要人工操作(如浆渣固液分离、浆渣水解扒渣等过程),未通过机械化或自动化改造来降低作业过程风险。

再次,企业对粉尘爆炸风险认识不足,对粉尘防爆相关标准规范获取、识别及符合性评价工作流于形式,未能有效落实定期清扫、除尘器室外泄爆等要求;部分企业安全投入不足,不能合理统筹安全与生产的关系;企业频繁技改和变更造成特殊作业数量总体偏多,导致作业风险管控不足、管控质量下降。

此外,第三方评价机构鱼龙混杂,部分机构不具有开展化工行业风险分析业务的能力仍承揽相关工作;部分机构出具的相关报告不规范,结果与实际不符;部分机构缺乏职业操守,绘制的总图与现场不一致,甚至帮助企业掩盖违规事实。

积极整改 精准治理隐患

专家组提出了以下整改建议:

一是举一反三排查整改隐患和问题。企业应认真做好风险识别与评估,针对此次指导服务过程中发现的隐患和问题,全员、全方位进行隐患排查,举一反三;特别是重大隐患,要立即投入资源整改,不能立即整改的要制定完善整改方案。

二是源头减量,降低有机硅副产物贮存、处置风险。鼓励企业提升有机硅单体合成及副产物的处置技术水平,从源头减少副产物的产生,通过密闭操作、机械化减人等措施改善副产物处置过程作业条件,降低作业过程风险。

三是落实粉尘防爆措施。提高对硅粉尘爆炸风险认识程度,识别、获取粉尘防爆相关标准规范,按照要求建立粉尘定期清扫制度,落实除尘器室外泄爆的要求。

四是提高设备设施完好性。按照《加强化工企业泄漏管理的指导意见》相关要求,从源头上预防和控制泄漏,开展化工设备逸散性泄漏检测及维修,加大投入,提高标准,对锈蚀设备设施进行除锈防腐。

五是重视变更带来的风险。充分识别工艺技术变更、设备设施变更风险,严格履行变更管理程序,规范变更申请、审批、实施、验收等环节。

六是严控特殊作业管理。特殊作业作为事故高发环节,应在特殊作业票管理和安全条件确认等方面明确责任,加强管理。

七是开展原辅料和副产品的风险评估。要组织对原辅料及副产品开展风险评估,并针对风险评估结果完善安全措施,制定针对性的应急预案。

八是吸取事故教训,提升工艺本质安全水平。应充分吸取事故教训,深入开展工艺危险度分析,对下游工艺开展反应风险评估,对产品、副产品热稳定性进行测试,对同类企业的潜在风险进行分析,避免同类事故的发生。

九是制定《有机硅单体安全生产规范》,提升行业安全规范标准保障能力。

(图片由应急管理部提供)